上胶运用中的电晕处理

按照生产线速度给纸张、胶片、金属化薄膜及箔纸上胶并保持高质量涂层要求提高基质表面附着力。电晕处理可以提高黏合点并增强表面附着力,同时不会牺牲基质本身特性。在上胶运用中,电晕系统设计经历显著的变化来适应更轻卷材,更高生产线速度操作和更先进的基材。发展的范围包括要求处理导电基板、电晕辊筒压合,将电晕辊筒作为“拉辊”使用,修改电晕基站设计减少褶皱或“背面”电晕。已经尝试使用几种技术来适应导体基质并减少褶皱和“背面”电晕机会。另一个方式:双电极/覆涂辊筒科技,被目前认为是克服此类问题主要方式。我们曾经讨论了多种技术,目前现阶段设备中使用的技术是控制参数及上胶运用。

设备基础:电晕处理基站

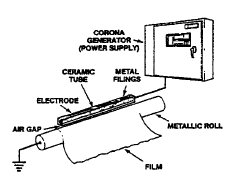

图1—光辊站(陶瓷电极)

在80年代,电晕处理站的研发使得电极和基站都发生革命性的改变。光辊设计革命性改变的基本是起初成功地将电晕辊上的绝缘包覆转移至电晕电极(图1)。这类改变包括第一次将陶瓷作为电介质。但在那时候用陶瓷包覆在技术上并不可行。这就允许基站“开放”设计但同时为操作员提供电击安全防护。同时也允许基站可以处理导体基质和非导体基质。在那个时代此类优点被广泛认同。

比较不为人们所知的是同时出现的电极组件,将臭氧排放位置从一个封闭的基站周边移至电极装置的尾部。这种新的方式使得电极装置旋转允许卷材黏接通过.不再需要机体去捕捉和储存排除的臭氧。相反,臭氧在气隙产生部分即立刻捕捉被排除。但是在当时这种改变并不为人们认同,但是却有着显著的优点。这极大的降低了臭氧进入工作区的机会,并使得包覆辊基站的构建设计开放。

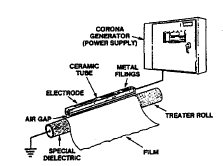

图2-光辊双绝缘基站(陶瓷电极,包覆辊筒)

光辊双绝缘基站是今年来的一大发展,极大地扩展了光辊基站能力。双绝缘基站(图2),不仅将特制陶瓷涂层包覆在辊上,同时还带有陶瓷电极、匹配或提高处理效率和其他系统的效用

除一点外,光辊双绝缘基站具有原光辊基站所有的优点,这一点便是这种特制涂层很少需要更换或维护。然而,与传统的包覆辊筒基站不同的是,双电极基站在绝缘覆涂层变凹陷、有裂缝或是有针孔时仍能使用,由于电极也是陶瓷包覆,基站可以继续电晕处理。双陶瓷操作在操作分享时可以释放热力,这是其另一个优势,因此,不管是电极还是辊包覆层都可以处于同水平的热力释放与包覆辊基站释放热力一致。这样最终可以增加包覆辊的长期操作性能

光辊双绝缘基站比光辊和包覆辊基站具有额外高度显著的优势。双绝缘基站大大降低了超轻材质的褶皱机率同时减少了不受欢迎的“背面”处理,即在本应处理表面的反面电晕。

电晕处理辊筒驱动和压合

设备或基质特性决定了是否驱动或压合电晕处理辊筒,而不是技术电晕要求。例如,处理基质,尤其是在极低张力下对超轻量基质处理,这些基质在电晕放电时容易褶皱更易变得严重。褶皱不仅造成缠绕卷质量问题,而且同时造成卷材背面处理,最终与成品无益。

可以通过增加缠绕量和电晕辊上基材张力来减少褶皱和随之而来背面处理。对于轻微起皱问题这就足够了。而对于较严重褶皱问题,在胶片进入基站的电晕辊上增加压辊可以减少或缓和此问题。增加压辊要求电晕辊被驱动,要求辊上有驱动轴。此时可能需要一个完全重建或是替换基站

若在您运用中可能会出现褶皱,需要提前计划并预留增加压辊空间,即使您没有现成可安装的压辊。在此情况下,还需在电晕处理辊筒上增加一个驱动轴。

大多数电晕处理基站并非要求电晕辊被驱动,因此,大部分基站没有配有驱动轴。即使是轻基质也提供充足摩擦和张力以线速度旋转辊筒。即使辊筒在基质移动基电晕器电源关闭的情况下无法旋转,辊筒也可以在电晕电源通电时旋转。此累现象被视为电气销,并被工厂利用称其为静电销杆,但它并不接近机械压辊的效果。他们真正的优势在于他们较小可以在设备安装后轻易加入

由于电晕放电提供胶片电气销至电晕辊筒上,也许有人会说“为何不可阻止褶皱”。此答案是即使电晕放电可以提供钉电源,但在许多情况下,钉电源伴随着而来的是造成胶片褶皱的静电力。褶皱甚至会在辊筒未能按照与线速度相匹配的速度旋转的情况下加剧。驱动辊筒因此将会减少褶皱发生的可能。

旋转电晕辊筒,且在某些情况下要求增加压辊,尤其是在操作高度延展性的基质时,此类基质要求高度同样且在整个过程中要求紧紧控制张力。利用基质驱动电晕辊可能造成基站两端不平衡,但此种不平衡足以延伸基质。在某些情况下,设备设计还要求电晕基站作为拉辊。这就要求电晕辊被压合且驱动并为设备提供某种张力控制点

电源

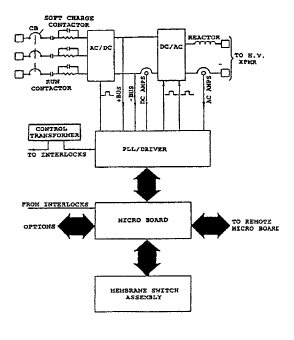

图3-电源图

所有的电晕处理设备要求控制电气电源。低压60赫兹电源被供给至一个电气设备中用于提高频率。高频电源被运用至升压变压器中用于提高电压。高压、高频率电能放通过电晕至接地钢辊的卷材中释放电极。

尽管基本原理不变,在过去30年中,已经有许多的进步,大大的增强了电源性能能力。最早的电源是通过电动发电机供电,被证明由于机器衰竭并不适用于长时间连续操作。此类早期电源被使用特斯拉线圈和火花隙带动的电源替代,可产生高频高压电能。此类在电动发电机上的设计可谓一大进步,但是由于火花隙易腐蚀性,此电源仍有待改进。

利用晶体管作为电源输出设备的电晶体电源后来出现。然而,早期电晶体输出电源力极为有限,且此装置要求16个电晶体并排连接以达到所需功率。尽管电晶体被认为是十分可靠稳固的晶体设备,但是由于所需大量设备导致随机故障比例增加。

电源的自然演化引领利用硅可控整流器(SCR)作为电源输出设备的逆变器发展。在过去的25年中,SCR型 的逆变器被广泛使用,并被证明十分稳固可靠。

近年来晶体管技术的领先导向新一代电晕处理电源出现,大大提高了更小尺寸墙体中的电源输出量。这类信绝缘栅双极晶体管(IGBT)可以处理更高电流,且可逻辑控制提供高速的打开/关闭开关,并精确控制电晕电源和频率。

逻辑可控功率设备的出现允许利用可编程的微处理器和微型计算机芯片,可处理各种基质的水平。电晕处理电源的控制电路的改进目前可获得大大增加了电晕处理的持续性,加强了外挤材料至基才的黏合力,且在后处理运用中,如墨水,底涂料,覆涂至挤压涂层面。集成微处理技术,带着先进控制系统的处理器保证了先进控制,确保电晕处理精确度和持续性通过自动调整电源供电和聘礼至不同的变量如电极、辊类型、卷材厚度和空气间隙(如图3)

功率密度

电晕处理设备选择中最显著的设计标准是抓住系统来适应具体运用需求。电力标准以千瓦为单位,是由大部分较难处理的上胶基质决定的电晕电源决定的。电晕力是以功率密度来衡量(瓦数/平方英尺/每分钟),这不仅仅考虑电源等级,且考虑所运用功率的时间长度。若给定的材质按照给定功率密度电晕处理,其表面附着力将按照某个量增加。这是表面处理的基本目标。然而,最终达到的表面力及增量取决于材质的起始表面附着力。例如,在PET上运用1.0功率/平方英尺/分钟功率密度将从44DYNES 增加至48DYNES。尽管最终的DYNES比第二次尝试要高些,但是由于起始等级不高,其增量也较小

如您所想象的一致,不同的材质对电晕处理的反应也不同。一些诸如涤纶等材质,乐意接受电晕,在相对底功率密度的情况下可以快速增加表面附着力,大约从0.5增加至1.0.尔其他的材质诸如带有添加剂的。。。并不接受电晕,但是仍然可以在中等功率密度的情况下其表面附着力,2.0到5.0.

电晕水平,即功率密度等级,因不同运用而变化。此处所挑选讨论材质和功率密度是由于其是典型的挤压式上胶运用,然而,电晕水平还因为添加剂载重和其他基质的特性不同而明显不同。

电晕站位置

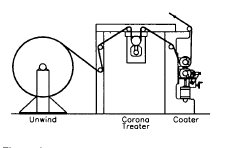

图4

现今大部分辊覆涂是通过使用水基粘剂和涂料来完成。使用水基材质要求基材必须比溶基型涂料有更高表面附着力。因此,尽可能使用预处理基质,而预处理高分子聚合物必须在覆涂时再次处理。图表5显示的不同材质处理等级

图表5– 典型功率密度

| 溶剂型涂料: | 1.2 to 1.4瓦/平方英尺/分 |

| 水基型粘剂: | 1.3 to 3.3 瓦/平方英尺/分 |

| UV 涂料 | 2.0 to 3.0 瓦/平方英尺/分 |

| 100%固体粘剂: | 1.0 to 1.5 瓦/平方英尺/分 |

预处理和后处理

大部分高分子是在挤压工艺中处理。处理必须保持大于44DYNS 这样基材不会在上胶时“堵塞”。若基材含有诸如滑动或防堵塞的添加剂,则其表面附着力将降低,这是因为添加剂都游离至表面覆盖了处理材质。当基材随后进入覆涂工艺时,应该再次在工艺线上处理基质将恢复电晕处理甚至提高到更高处理等级。处理的密度可以高于44DYNES ,只是因为缠绕基材前,被处理的基材表面将覆盖一层涂料或添加剂。

后处理,换言之,处理覆涂基质表面以助于后续转换工艺,这主要是通过电晕工艺完成。预先和后处理工艺要求设备的几种配置来满足挤出上胶运用中广泛不同的技术和成本要求

总结

尽管线速度日益提高,要求更轻卷材和更低张力,以及共挤基质的出现,电晕处理技术已经取得较大进步来满足对技术和成本需求严格的覆涂行业表面处理工艺。

工业公司为福斯特尔撰写