第五部分:反转辊涂模式中控制湿涂线位置

增加或减少湿涂线计量辊比率与毛细管数对比。

第4部分中,我们讨论了在反转辊上胶模式下湿涂线的位置是如何影响涂料肋条和湍流现象。控制湿涂线最重要的因素是计量辊比率。第二个影响动态湿涂线位置的重要因素是涂料毛细管量。毛细管数被定义为:

粘度x辊运转速度

表面张力

增加毛细管数通常和增加计量辊比例有相同的效果。也就是说,可以稳定涂料防止肋条。由于弧弯液面可以维持弧度,毛细管数随之增加,湿涂线从出口朝着计量间隙中心移动。随着毛细管数增加,涂液支撑了一个处于间隙中心的更强弧形,且更多数量的毛细管可使得湿涂线处于间隙上流,因此可以阻止倾注。由于毛细管数直接与上胶辊速度成比例,而上胶辊速度与生产线速度成比例,由此可见两者之间的关系密切。。

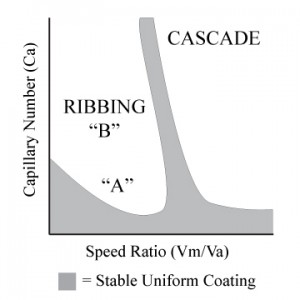

通常而言。毛细管数增多将优质计量辊速度比例转入一个更低价值。反之亦然。然而,观察发现,毛细管数极低的情况下,涂料在较低的计量辊比例模式下变得更稳定不会出现肋条。通过降低计量辊速度来减少肋条的观念虽然看似不正确但却是正确的方式。当毛细管数越多的时候,传统正确的调整方式是增加计量辊比例。图6 的涂料稳定图很好地展现此现象。

图6中,A用 来表示操作条件(毛细管数少,辊速率低)将导致涂料肋条,通常的反应是,提高计量辊速度,将可以直接将A点直线移至右侧,但是却看不到任何改善地方,然而,降低计量辊速度很快则可以在稳定区域改善操作条件。

与此相反,另一个更为传统速度调整方式是将B点移至稳定区域。同时,注意如何改变上胶辊速度(与生产速度密切相关)可以将B点移入或是移出稳定区。

计量辊间隙尺寸(与其他因素相连)将会改变稳定区尺寸、形状甚至位置,从而最终减少稳定区域,这使得难以达到令人满意效果。事实上,在某种情况下,稳定区域根本不存在。

同样要注意涂料肋条和均匀涂层的划界太过流行。实际上,很可能存在的情况是:肋条可能总是存在,但是如果角度距离够小,肉眼看上去涂层平整即可。